咨询热线

———————————————生产工艺——————————————

半挂车的制造流程是一个高度标准化的工业过程,主要分为以下关键步骤:

1.设计与下料

技术部门根据市场需求设计图纸,确定主车与挂车的匹配参数。随后通过数控切割机将钢材(如大梁腹板、加固板等)按图纸切割成型,原材料以强度高钢铁为主,部分非承重结构采用铝

合金以减轻重量

2.大梁焊接与校正

切割后的腹板与翼板通过焊点固定,再经埋弧焊焊接成工字钢大梁。此环节需严格把控平行度,否则会导致后续吃胎问题。校正后的大梁需贯穿U型孔并安装贯穿梁,形成框架结构

3.车架组装

焊接边梁、牵引销及悬挂系统,悬挂安装的尺寸精度直接影响轮胎磨损。车架制造可能采用冲压或辊压工艺,后者通过连续滚压成型,精度更高

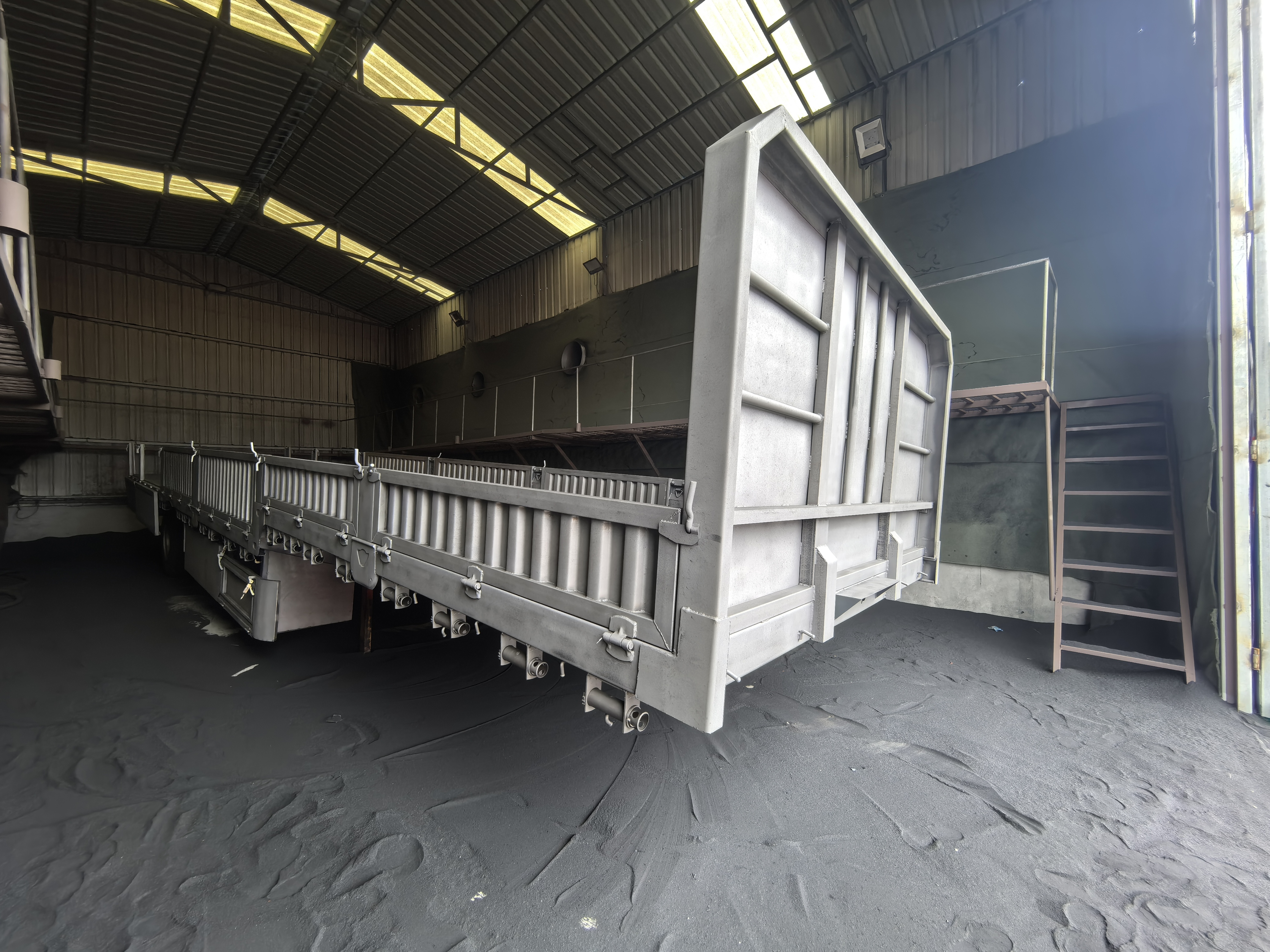

4.车厢与附件安装

·厢式挂车需立箱板、焊门扇,确*箱体垂直美观

·平板挂车则直接铺底焊接,并加固前脖结构

塑料和橡胶材料用于密封件、减震件等,提*耐用性和舒适性

5、表面处理与粉末喷涂

焊渣打磨后,挂车进入喷漆阶段,包括电泳防锈底漆和自动化面漆喷涂,确*耐腐蚀性和外观质量

表面处理

喷粉

烤漆房

效果图

6.底盘与总装

安装行走系统(车桥、轮胎)并进行调试,出厂前需检验气压和整体性能。电子元器件如传感器、控制器可能在此阶段集成,实现智能化功能整个流程融合了传统焊接工艺与自动化技术(如机器人焊接、全自动喷漆),同时兼顾材料轻量化(铝合金)与结构强度需求